- 从原材料看实体经济突破口

核心阅读

■经过几十年发展,我国原材料工业规模不断扩大,产品品种不断丰富,产品质量逐步提升,基本满足了经济社会发展的需要。

■业内人士表示,目前生产技术水平、工艺路线基本能掌握,不大会“卡脖子”,而原材料品质对产品质量的制约较大,可以说产品质量的60%取决于原材料质量

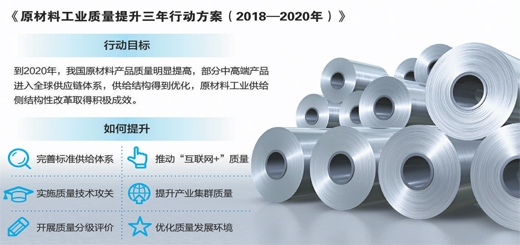

原材料质量提升是振兴实体经济的大文章。日前,工信部等四部门印发了《原材料工业质量提升三年行动方案(2018—2020年)》(以下简称《行动方案》),明确到2020年,我国原材料产品质量明显提高,部分中高端产品进入全球供应链体系,供给结构得到优化。

原材料产品质量一头牵系消费环节的衣食住行,一头连接生产环节的结构升级。当前我国原材料工业发展情况如何?实现高质量发展,原材料行业还需突破哪些难点?记者深入钢铁和有色金属行业进行了采访。

质量在升级

下游需求调整倒逼上游供给转型,我国原材料产品质量逐步提升

在杭州东华链条集团有限公司的自动化生产线上,经由材料改制、冲压、去毛刺等多道工序,最初的“大块头”钢材已不见踪迹,一批凹凸有致的链条零件基本成型,它们将被传送至最后一道“关口”——热处理加工车间。

“这里是检验原材料能否‘涅槃新生’的关键‘关口’。”东华链条集团副总经理袁立华说,如果原材料中含有微量杂质,或者内部结构不均匀,就会在淬火中断裂。“如今我们使用的特制钢材都是经得起烈火考验的。”

这种经受烈火洗礼的特制钢材名叫45锰钢,是一种优质结构钢材。几年前,一家国外扶梯生产厂商向东华链条集团提出高抗拉强度的链条需求,出于开拓市场的考虑,东华链条将需求转向产业前端,与杭州钢铁厂签订协议,辟出一炉钢的产能专门炼制这种优质结构钢材。没过多久,一批60吨左右的合格45锰钢被运送至东华链条的生产线,加工装配后远销海外。

如今,在东华链条,这批最早60吨的小试验已经发展为一年10万吨的大产能,并在国内链条行业广泛推开。“原材料直接影响产品的质量稳定和内在性能,选择优质供方是质量保证的前提。” 袁立华坦言,好在目前国内钢企也在加大投入,进行技术革新,原材料质量得到快速提升,为下游企业提供了更大的选择空间。

对上游企业而言,质量攻关往往与产品转型休戚相关。以河钢集团为例,早些年,建筑钢材生产占到其全部产能的70%左右,而相对于机械制造,基建领域对钢材质量要求较低,因此企业产品档次低、品类少。通过技术进步和产品转型,河钢产品结构实现“反转”:70%的钢材用于工业制造,30%用于基础设施建设,产品质量大幅提升。

在河钢集团战略总监李毅仁看来,质的提升是被“逼”出来的,客户结构的高端化倒逼出产品质量升级。

2015年,河钢收购海尔特钢,同时,出资在海尔设立家电研发中心,通过提前掌握海尔的家电产品需求,快速调整技术体系和产品结构,进行定制化钢材的研究和开发,使河钢的钢铁产业服务链深度嵌入海尔的家电产业链。“如今下游企业对原材料的需求不再满足‘量大面广’,而是追求个性化和品质化,这就倒逼我们不断扩大有效的中高端供给,在产品档次和品种上下功夫。”李毅仁说。

一场质量变革不仅来自企业内部的转型定位,更多受市场需求驱动。“苹果公司对手机表面材料有严格的质量要求,为了满足要求,促使电解铝企业必须生产出AL99.9以上的电解铝铝液。”中铝集团企业管理部主任周利洪介绍,电解铝企业除了加强自身生产各环节的管控外,还需使用高品质的氧化铝。这就倒逼我们进行技术攻关,同时强化过程管控,以生产出持续满足客户要求的产品。

无论是东华链条产品“走出去”、河钢产线高端化,还是中铝的技术攻关都标志着我国原材料工业质量在不断提升。“经过几十年发展,我国原材料工业规模不断扩大,产品品种不断丰富,产品质量逐步提升,基本满足了经济社会发展的需要。”工信部科技司有关负责人说。

标准存短板

目前原材料行业标准体系还不完善,技术指标相对宽泛,难以满足不同应用领域的需要

尽管在产业链上下游协力下,我国原材料工业产品质量有了长足进步,但在采访中,仍有多家企业表示,与进口产品相比,国产原材料在某些方面依然存在短板,制约着企业向世界市场拓展。

“由于国产原材料质量较低、性价比优势不高,目前我们这个行业80%以上要靠进口。” 湖南嘉泰新材料科技股份有限公司总经理李辉坦言,在国内采购不到符合条件的钢材就只能进口,但进口钢材成本比国产要高30%左右。

事实上,经过几轮质量提升后,当前产品质量差距主要反映在更细微的指标上。江苏力星通用钢球有限公司有关负责人指出,经过与上游钢铁供应商的合作,已经完成了一代、二代轿车轮毂钢材的国产化,但三代、四代产品对钢材的纯度、缺陷控制、精度等指标要求更高,目前主要依靠进口。

影响产品质量的因素无外乎原材料质量、装备水平、技术水平、操作质量和管理水平等方面。业内人士表示,目前生产技术水平、工艺路线基本能掌握,不大会“卡脖子”,而原材料品质对产品质量的制约较大,可以说产品质量的60%取决于原材料质量。

对上游原材料企业来说,制约企业进一步提升产品质量的瓶颈在哪里?

“我国制造业领域消耗的钢材质量参差不齐,不同企业使用的原材料标准各不相同,缺乏统一的行业标准。” 李毅仁进一步阐释,“由于标准缺失,上游原材料制造商往往通过下游知名企业的认证,来显示自己的产品质量水平;下游厂商有时得尝试使用钢材后,才能确认供应商,这就大大提高了企业创新成本。”

“材料的性能,特别是极端性能能否实现,取决于材料结构的稳定性和成分控制的精度,而精度和稳定性只能建立在标准之上。”在中国社科院工业经济研究所研究员刘戒骄看来,标准是质量和性能的同义词,也是衡量行业发展质量的尺度,应该成为企业进入某一行业的准入门槛。

工信部科技司有关负责人指出,目前我国原材料行业标准体系还不完善,技术指标相对宽泛,难以满足不同应用领域的需要;产品标准和应用标准之间存在脱节问题;此外,国内标准在国际市场的认可度和影响力还不高,标准对产品、技术、装备和服务“走出去”的促进作用尚不足。

各方同发力

质量提升是系统工程,除完善标准外,加强基础和共性技术研究、优化质量发展环境也不容忽视

健全标准体系是当前提升我国原材料产品质量亟待破解的问题。《行动方案》明确提出,要在提高标准的先进性、协同性、引领性上下功夫。

“行业内标准意识较弱,用标准来规范提升原材料工业需要各方共同发力。”李毅仁认为,首先,行业协会作为企业共同体,要承担起建立健全产品行业标准的责任,在标准完善后,有关部门应将自律标准上升为强制性标准,倒逼不符合标准的企业退出行业,同时鼓励行业内的“领头羊”企业牵头制定前瞻性标准,成为行业发展风向标。

产品质量提升是一项系统工程,除完善标准之外,加强基础和共性技术研究、优化质量发展环境也同样不容忽视。

《行动方案》指出,下一步将从实施质量技术攻关、开展质量分级评价、推动“互联网+”质量、提升产业集群质量、优化质量发展环境等方面进一步提升我国原材料工业发展质量和效益。鼓励围绕应用需求、重点产品质量分级等制定团体标准,每个行业重点培育1—2家从事质量分级评价的认证机构。同时,应用物联网、云计算、大数据等信息技术,提高原材料产品质量追溯能力,鼓励原材料生产企业与下游企业建立质量追溯机制,建立覆盖设计、生产、流通、应用等环节的原材料产品质量追溯数据库。

“部分原材料基础核心技术还存在短板,比如分离技术是石化行业的关键技术,但国内在这方面的一些重要设备、配套部件还无法提供高质量产品。”工信部科技司有关负责人说,此外,受产能结构性过剩影响,产品同质化竞争严重,导致优质不优价。“我们将建立政府、企业、行业组织、科研院所、检测机构和联盟等的协同工作机制,在技术创新、标准制定和质量管理等领域广泛开展交流合作,探索建立以质量综合竞争力为核心的工业采购品质量保险机制。”

企业更应主动提升自身的质量管理水平。“处于产业链上下游的每一家企业都不是孤立的,企业要主动融入其中,扮演不同角色,改善供给结构,形成‘你中有我,我中有你’的产业生态圈。”刘戒骄建议,企业应密切跟踪经济社会发展对材料的需求,加强中长期市场需求分析,及早进行研发,为赢得市场机遇做好技术储备和积累。

冶金工业规划研究院院长李新创则认为,当前原材料工业标准化水平参差不齐,对原材料工业企业而言,既是挑战也是机遇。企业应抓住我国标准化领域深化改革的机遇,通过高标准倒逼高质量。一方面,制定高于国家、行业标准水平且能直接服务下游客户的企业标准,通过先进、适用的企业标准构建联通用户的渠道,提高企业服务下游用户的能力,助力企业在市场细分领域培育品牌和扩大影响力。另一方面,应专注于技术创新,填补现有细分领域空白,彰显企业技术领先水平,快速满足市场和创新需要,满足消费结构升级的需求,引领原材料工业质量水平的整体提升。(记者:王 政 韩 鑫 制图:郭 祥)